ステップ | 説明 | 品質への影響 |

|---|---|---|

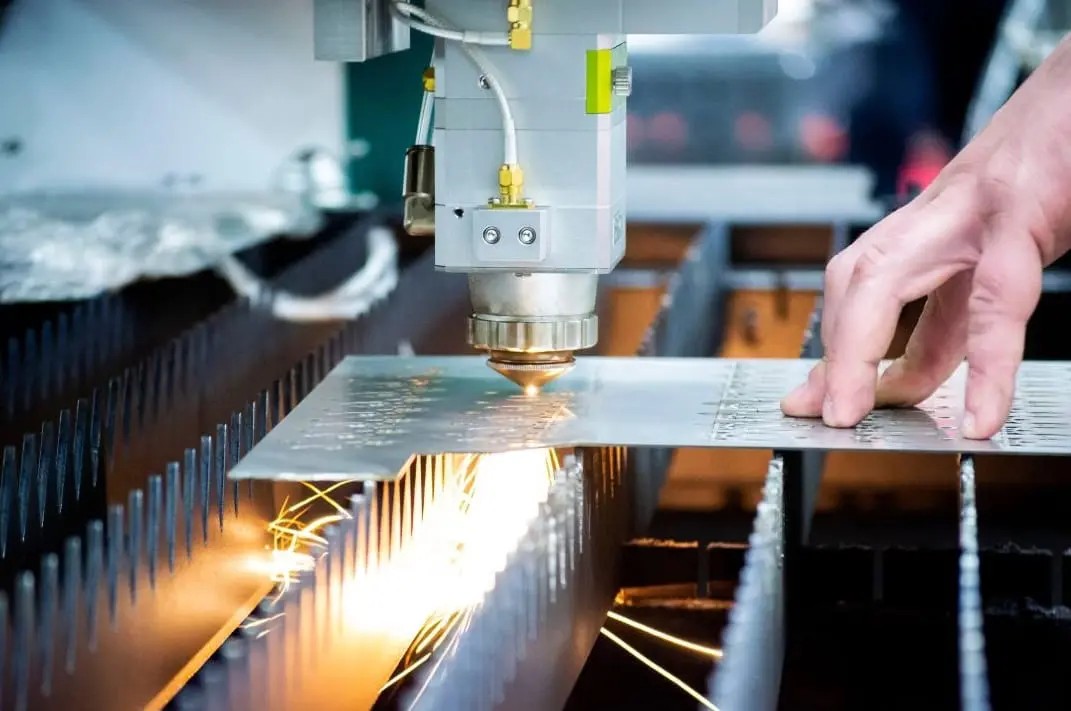

切断 | レーザーやウォータージェット切断などの慎重な方法を使用します。 | 部品が正確であり、金属の無駄が少なくなることを確認します。 |

曲げ | 正確な角度を得るために CNC 曲げなどのツールを使用します。 | 複雑な形状を構築するために必要です。 |

組み立て | 溶接、リベット、接着剤を使用します。 | 最終製品の強度と品質が変化します。 |

多くの企業は、強度が高く機能性に優れる金属部品を製造するためにこの製造プロセスを利用しています。

板金加工における各工程の重要性を理解しましょう。切断、曲げ、組み立ては、部品の強度と精度を高めるのに役立ちます。

設計の際は綿密な計画を立てましょう。綿密な計画は時間を節約し、ミスを防ぎます。これにより、製品が顧客の要望に合致しやすくなります。

プロジェクトに最適な材料を選びましょう。強度、重量、コストを考慮してください。そうすることで、プロジェクトはうまく機能し、長持ちします。

ニーズに合わせて適切な切断方法を選びましょう。せん断やレーザー切断といった技術にはそれぞれ長所があり、高速切断から高精度切断まで、様々なメリットがあります。

あらゆる段階で品質チェックを行い、ミスを早期に発見できるよう頻繁にチェックしましょう。そうすることで、最終製品の品質が確実に向上します。

すべての習慣 板金加工プロジェクト アイデアから始まります。エンジニアとデザイナーは、製品が何をすべきかについて話し合います。また、製品の大きさや形状についても検討します。適切な計画を立てることで、チームはミスを回避できます。また、時間の節約にもなります。計画を怠ると、後々問題が発生する可能性があります。

設計フェーズにはいくつかの重要なステップがあります。以下の表は、各ステップが前のステップとどのように連携しているかを示しています。

ステージ | 説明 |

|---|---|

設計図の作成 | エンジニアは設計図を作成します。 |

ラフ画 | デザイナーは自分のアイデアを示すためにラフスケッチを描きます。 |

最終図面 | チームは、カスタム板金加工プロセスに役立つ詳細な図面を完成させます。 |

綿密な計画は、残りの作業の基盤となります。チームは最適な材料と構築方法を選択することができます。また、このステップにより、最終製品が顧客の期待通りのものになるよう保証されます。

技術図面は、カスタム板金加工において非常に重要です。これらの図面には、部品の寸法、材質、仕上げなど、あらゆる詳細が記載されています。明確な図面があれば、チームの作業精度が向上し、無駄が削減されます。

以下の表は、技術図面のさまざまな部分がプロセスにどのように役立つかを説明しています。

重要な要素 | 製造プロセスへの影響 |

|---|---|

寸法 | 部品が適切なサイズに切断されるようにすることで、無駄が少なくなります。 |

許容範囲 | 部品がうまくフィットし、組み立て性が向上します。 |

材料 | チームに使用する金属を指示します。これにより強度とコストが変わります。 |

仕上げ | 表面の外観と動作を決定します。 |

プロセス | 曲げや溶接など、良い結果を得るためにどのような方法を使用するかを示します。 |

適切な技術図面がなければ、チームは推測で図面を作成せざるを得なくなる可能性があります。その結果、材料が無駄になり、コストがかさみ、プロジェクトの進行が遅れる可能性があります。 カスタム板金加工 あらゆる段階で正確さが求められます。明確な図面を使用することで、チームは様々な種類の板金加工部品を製作し、作業に自信を持つことができます。

エンジニアは板金製造工程で使用する金属を慎重に選びます。最も多く使用される金属は鋼で、板金製造全体の約93%を占めています。アルミニウムは年々人気が高まっており、多くの企業が軽量化を必要とする部品に使用しています。銅、真鍮、チタンなどの他の金属も重要です。それぞれの金属には、板金製造工程に役立つ特別な特性があります。

鉄鋼:市場シェア93%

アルミニウム:最も急成長している分野

銅、真鍮、チタン:特殊な用途に使用される

鋼は強度が高く、長持ちします。アルミニウムは軽量なので、重量をあまりかけたくない製品に適しています。銅と真鍮は錆びにくく、電気伝導性にも優れています。チタンは強度がありながら軽量です。板金加工工程では、これらの金属が様々な用途に合わせて使用されています。

板金加工工程で使用する金属を選ぶ際、チームは様々な要素を考慮します。完成品において金属がどのように機能するかを確認します。部品が屋外に設置されたり、水に濡れたりする場合は、錆びに強いことが求められます。強度と柔軟性は、部品の用途に応じて重要です。また、コストと重量も考慮します。プロジェクトによっては、組み立てが容易な金属や入手しやすい金属が必要になることもあります。

ヒント: 最適な金属を選択すると、コストを節約でき、製品の寿命を延ばすことができます。

考慮すべき主な事項は次のとおりです。

耐食性要件

機械的特性

コスト制約

重量制限

組み立て工程

材料の入手可能性

エンジニアはこれらのニーズを各プロジェクトに合わせて調整します。板金加工工程では、これらのルールに従って強固で安全な部品を製造します。専門家は、決定を下す前にあらゆる選択肢を検討します。適切な金属を選ぶことで、製品の性能が向上し、寿命が延びることを彼らは知っています。

切断は板金部品の製造における最初の大きなステップです。作業員は様々な方法で金属板を切断し、成形します。切断方法によって、製品のスピード、コスト、品質が変わります。切断作業では安全が非常に重要です。作業員と機械の安全を守るため、チームは規則を遵守しなければなりません。

ブランクカットは、板金部品製造の初期段階です。作業員は機械を用いて平らな板材をブランクに切断します。ブランクとは、特殊な形状とサイズを持つ部品です。せん断は、ブランクカットを行う一般的な方法です。この方法は、力を利用して直線を素早く切断します。せん断は、単純な形状を多数作るのに適しています。

ブランク加工は余分な金属を取り除き、必要な部品だけを残します。この方法は同じ部品を多数製造するのに適しています。しかし、ブランク加工では無駄が生じるため、チームはコスト削減を計画する必要があります。ブランク加工された部品の品質は、後の工程で重要になります。適切な金型設計と賢明な材料選択は、無駄を減らし、より良い部品を製造するのに役立ちます。

ヒント: ブランクカット中に適切に計画を立てると、金属と費用を節約できます。

以下は 2 つのブランクカット方法を比較した表です。

特徴 | 剪断 | レーザー切断 |

|---|---|---|

プロセス | 機械的(骨折) | 熱(溶融/蒸発) |

スピード | ハイ(ストレートカット) | 変数(材質、複雑さ) |

精度 | より低い | より高い |

料金 | より低い | より高い |

せん断は簡単で安価に切断できます。レーザー切断はより正確で、複雑な形状にも対応できますが、コストは高くなります。

パンチング加工は、板金部品製造におけるもう一つの重要な工程です。作業者はパンチとダイを用いて金属板に穴や形状を作ります。この方法は迅速で、多くの部品の製造に適しています。パンチング加工は多くの金属に使用でき、ぴったりとフィットする部品を作ることができます。

パンチング加工には長所と短所があります。大量生産の場合、コストが安く、部品を早く作ることができます。しかし、パンチング加工は金属を曲げたり、形状を変えたりする可能性があります。工具の準備には時間と費用がかかります。また、厚い金属や非常に微細な形状の加工には適していません。

利点 | 制限事項 |

|---|---|

少ない費用で穴を開ける | 金属を曲げたり変形させたりできる |

高速でうまく機能します | ツールのセットアップには時間とお金が必要 |

多くの金属タイプに対応 | 厚い金属には適さない |

大きな仕事でも安価 | 非常に細かい形状には難しい |

ぴったり合う部品を作る | 開始コストが高い |

迅速な生産 | 金属を曲げたり変形させたりできる |

板金作業にパンチングを選択する場合、チームは速度、価格、品質を考慮する必要があります。

新しい切削工具の登場により、金属部品の製造方法は大きく変わりました。レーザー切断は強力な光を用いて金属を溶かしたり、焼き入れしたりします。この方法は非常に精密で、薄板や中板に最適です。プラズマ切断はアーク放電を用いて厚い金属を高速で切断しますが、レーザー切断ほど精密ではありません。ウォータージェット切断は、高圧下で砂や砂利を混ぜた水を使用します。この方法では熱が発生しないため、金属の状態は一定のままです。

以下に、高度な切断方法を比較した表を示します。

特徴 | プラズマ切断 | レーザー切断 | ウォータージェット切断 |

|---|---|---|---|

精度 | ±0.02インチ | ±0.002インチ | ±0.001インチ |

厚い材料でのスピード | 速い | 遅い、または不可能 | 適度 |

熱の影響 | 重要な | 適度 | なし |

素材の多様性 | 導電性金属のみ | 金属および一部の非金属 | ほぼすべての材料 |

レーザー切断は薄板に最適で、非常に正確です。プラズマ切断は厚板に適しており、高速です。ウォータージェット切断は最も正確で、ほぼすべての材料に使用できますが、速度は遅くなります。

注:切断作業時は、手袋、ぴったりとした作業服などの安全装備を着用し、機械ガードを使用してください。消火器と救急箱を近くに用意しておいてください。作業員は安全を確保するため、ホイストを使用し、正しい方法で物を持ち上げてください。

板金部品の製造において、切断は重要な要素です。適切な方法を選択することで、部品の精度を高め、金属を節約し、コストを抑えることができます。チームは、それぞれの作業に最適な方法を選択し、強度と品質に優れた部品を製造しなければなりません。

曲げ加工は、平らな金属を必要な形に曲げる作業です。作業員は機械を使って金属を適切な角度に曲げます。プレスブレーキ、折り曲げ機、ロールベンダーなどが頻繁に使用されます。それぞれの機械は金属を独自の方法で曲げます。使用する工具は、部品のサイズと角度によって異なります。

曲げ工程では、角度と厚さを制御する必要があります。部品が図面にどれだけ近づくかは、金属の種類、曲げ半径、そして作業者のスキルなど、様々な要因によって左右されます。部品がうまく組み合わさるよう、各チームは許容差をチェックします。以下の表は、曲げ許容差に影響を与える要因を示しています。

許容範囲の種類 | 寛容性に影響を与える要因 | 素材例 |

|---|---|---|

角度許容差 | 延性、曲げ半径、工具精度、複数曲げ、オペレーターのスキル | 該当なし |

厚さ許容差 | 材料の種類(熱間圧延と冷間圧延)、圧延工程、積層アセンブリ、表面仕上げ | 熱間圧延鋼、冷間圧延鋼 |

平坦度許容差 | 材料のバリエーション、製造技術、部品のサイズと形状、改善方法 | 冷間圧延鋼は平坦度が優れている |

ヒント:各ステップの後に、曲げ角度と厚さを確認してください。これにより、作業が適切に進むようになります。

単純な曲げ加工以上の作業が必要になる場合もあります。作業員は特殊な工具と機械を用いて曲線や溝を加工します。これらの形状の加工には、より多くの時間と技術が必要です。より複雑な形状は、段取り時間と加工時間を長く要します。

複雑な形状の場合、セットアップに時間がかかり、コストも高くなります。

特殊な工具や機械の使用期間が長くなると、各部品の価格が上昇します。

難しい形状の場合は、より多くのプログラミングと熟練した作業者が必要です。

複雑な形状を作ることで、製品の強度と品質を高めることができます。しかし、チームはコストの上昇と時間の延長に備える必要があります。適切な計画を立てることで、チームはこれらの問題に対処し、作業を進めることができます。

注意: 複雑な形状を作成する場合、チームはプロジェクトの費用と時間について考慮する必要があります。

板金加工では、部品を接合するために様々な方法が用いられます。これらの方法は、製品の強度と安全性を高めるのに役立ちます。部品の組み立て方によって、部品の性能は大きく変わります。

溶接は金属部品を接合する最もよく使われる方法です。作業員は熱、時には圧力を用いて部品を溶かし、接合します。これにより、簡単には壊れない強固な接合部が作られます。溶接は、航空機や軍事施設など、安全性が非常に重視される現場では重要です。機械は溶接を自動化できるため、作業のスピードと品質を向上させることができます。部品を永久に接合し、見た目も滑らかにしたい場合、溶接が選択されます。溶接は金属を強く保ち、熱による変化もほとんどありません。多くの金属が溶接可能なので、多くのプロジェクトに活用できます。溶接は製品の寿命を延ばし、見た目も美しくします。そのため、多くの企業がフレーム、箱、キャビネットなどに溶接を採用しています。

溶接は金属加工において強固で耐久性のある接合部を作る最良の方法です。

リベット接合は、異なる素材を接合する必要がある場合や、狭いスペースで作業する必要がある場合に適しています。リベットには、ソリッドリベット、セミチューブラーリベット、ブラインドリベットなど、様々な種類があり、それぞれが特定の用途に使用されます。製品を後で分解したり、修理する必要がある場合、リベット接合は便利です。熱を使用しないため、金属はそのまま残ります。リベット接合は溶接よりも時間がかかり、見た目が悪い凹凸が残ることがあります。橋梁、船舶、人々が購入する製品など、固定が重要な用途でリベット接合が使用されています。

側面 | 溶接 | リベット留め |

|---|---|---|

強さ | より強く、より長持ちする関節を作ります | 接合部は溶接よりも弱い |

耐久性 | 非常に丈夫で、ハードフレームに適しています | それほど強くはないが、分解するのに適している |

美学 | 滑らかな仕上がりで見た目も良い | リベットが突き出て見栄えが悪くなることがある |

アプリケーション | 飛行機、防衛、キャビネットに使用 | 製品、橋梁、船舶に使用 |

効率 | より速く、より簡単に、機械を使用できる | 遅く、穴あけとリベットが必要 |

接着接合では、金属部品を接着剤で接合します。この方法は、薄い板やそれほど強度を必要としない部品に最適です。溶接やリベット接合が不可能な場合に接着剤を使用します。接着剤は表面を滑らかにし、錆びを防ぎます。電子機器、自動車パネル、軽量部品などでは接着剤が使用されています。接着剤は部品の重量を増やすことなく、見た目も美しく保ちます。

板金作業で最良の結果を得るには、チームは製品のニーズに合った接合方法を選択する必要があります。

表面処理は、板金を錆や損傷から保護するのに役立ちます。また、金属の見た目と手触りを良くします。エンジニアは、金属の寿命を延ばし、良好な状態に保つために、様々な方法を採用しています。一般的な表面処理には、以下のようなものがあります。

透明および黄色のクロメート、亜鉛コーティング、陽極酸化処理などの保護仕上げ。

クロムメッキは、より強力な保護のために硬質の黒色クロムを使用しています。

粉体塗装により、腐食を防ぐ強固な層が追加されます。

陽極酸化処理により、自然酸化層がより強くなります。

塗装が乾かないうちに錆びを防ぐのは安価な方法です。

亜鉛メッキは金属との強力な結合を形成します。

それぞれの処理は、部品の安全性と強度を高めるのに役立ちます。チームは、それぞれの製品と使用場所に最適な方法を選択します。

塗装とコーティングは、板金に新たな保護層を与えます。これらの仕上げは、金属を水や化学物質から守ります。また、部品の外観を美しくし、寿命を延ばす効果もあります。

コーティングと仕上げは、金属を水や化学物質などから保護します。金属にこれらの層がないと、錆びたり、強度が落ちたり、破損したりする可能性があります。これらのコーティングは、過酷な環境でも部品の寿命を延ばすのに役立ちます。

仕上げは部品の性能向上にも役立ちます。滑らかなコーティングは可動部品の滑りを良くします。コーティングによっては、電気の流れを良くしたり、傷を防いだりと、用途に応じて様々な効果があります。

チームがコーティングや処理を施すと、金属を水、化学物質、傷から守るシールドが作成されます。

金属コーティングは部品の寿命を延ばし、強度を維持します。部品が頻繁に使用されて摩擦を受けるのを防ぎます。

チームは塗装とコーティングを使用して、製品の強度と外観を長期間維持できるようにします。

バリ取りと平滑化は、板金部品の鋭利な角や粗い部分を取り除きます。この工程により、製品の安全性が向上し、組み立て精度が向上します。エンジニアは金属の仕上げに様々な方法を用います。

極低温バリ取りでは、非常に低い温度を使用してバリを簡単に取り除きます。

磁気バリ取りは金属に触れることなくエッジを研磨します。

電気化学的バリ取りでは、小さく繊細な部品に電気を使用します。

ロボットによるバリ取りでは、機械を使用して毎回同じ方法で作業を実行します。

手作業によるバリ取りでは、小さな作業に手工具を使用します。

機械によるバリ取りでは、大量バッチ処理に機械を使用します。

熱バリ取りでは、小さな噴流を使用してバリを除去します。

バリ取りはさまざまな方法で製品に役立ちます。

バリがなくなると部品の動作が良くなります。

滑らかな表面は買い手にとって見た目が良いです。

鋭い角がないので怪我が少なくなります。

バリ取りは安全性と部品の良好な動作にとって重要です。チームが部品を適切な方法で仕上げれば、製品は計画通りに機能し、誰も怪我をすることはありません。

板金部品の製造において、品質管理は非常に重要です。チームは各工程を異なる方法でチェックし、すべての製品が確実に製造されるよう努めています。こうした綿密なチェックは、ミスを防ぐだけでなく、作業をスムーズに進めることにもつながります。

金属加工におけるミスのチェックには、作業員が様々な方法を用います。まず、原材料を確認します。書類を確認し、金属の強度をテストし、作業に適していることを確認します。部品を製造しながら、チームはサイズを確認し、動作をテストします。これらのチェックは、問題の早期発見に役立ちます。部品を出荷する前に、チームは最終チェックを行います。すべての部品が良品であり、規則を満たしていることを確認します。

検査方法 | 説明 |

|---|---|

原材料検査 | 見て、テストして、書類を読んで、資料が適切かどうかを確認します。 |

工程内検査 | 測定とテストによって作業中の間違いを見つけます。 |

最終検査 | 出荷前にすべての部品をテストして、良否を確認します。 |

チームは工具や機械の点検も行います。これにより、正しい測定が可能になります。部品に損傷を与えないテストでも、表面に問題が見つかる場合があります。これらのステップはすべて、チームがすべての部品が正しく製造されていることを確認するのに役立ちます。

企業は部品が規則を満たしていることを確認するために厳格な手順を踏んでいます。自分の仕事に精通した労働者を採用し、優れた機械と熟練した労働者が、完璧な部品の製造を支えています。企業は品質へのこだわりを示すために、ISO 9001などの特別な認証を取得しています。また、切断、曲げ、仕上げに関する規則も遵守しています。

ルールに従うことで、企業は顧客が信頼できる製品を作ることができます。

ルールを満たすための手順は次のとおりです。

労働者が適切なスキルを持っているかどうかを確認します。

良い機械を使って丁寧な作業。

証明書を確認し、規則に従います。

すべてのステップで品質を確実にチェックします。

これらの取り組みにより、企業は常に質の高い仕事を行えるようになります。これにより、様々な用途に適した、強固で精密な部品を製造することができます。

板金加工には、品質とスピードを損なう可能性のある問題がいくつかあります。チームはこれらの問題を把握し、適切な解決策を講じて円滑な作業を維持する必要があります。

材料の変形は、ひび割れ、スプリングバック、へこみなどを引き起こす可能性があります。これらの問題は部品の強度を低下させ、安全性を低下させます。作業者は、金属が曲げや成形後に形状を維持していないことに気づきます。チームはいくつかの対策を講じることで、これらの問題を防ぐことができます。各作業に適切なプロセスを設定します。設計に合った金型と材料を選択します。ミスを減らすために、より優れた機械を使用します。また、作業者に金属を慎重に取り扱うよう指導します。適切な計画を立てることで、変形を防ぎ、部品の強度を維持できます。

精度の問題により、部品の精度が悪くなることがあります。これらの問題は、曲げ加工中に小さな誤差が積み重なったり、不適切な金属が使用された場合などに発生します。曲げ加工が急すぎる場合や金属の曲げやすさが十分でない場合、曲げ加工時にひび割れや破損が生じる可能性があります。チームはこれらの問題をいくつかの方法で解決できます。CADツールを使用し、品質をチェックして部品の精度を維持します。作業開始前に作業員と設計について話し合います。曲げやすい金属を選びます。ひび割れを防ぐために、曲げ加工を大きくします。下の表は、精度の問題の原因と解決方法を示しています。

問題 | 解決 |

|---|---|

許容値の積み重ね | CADツール、品質管理 |

合金の選択ミス | 適切な材料の選択 |

曲がり角のひび割れ | 曲げ半径が大きい、延性合金 |

良質な部品を作るには、工具の手入れが重要です。古くなった工具や鈍くなった工具は、へこみや刃先の荒れ、切れ味の悪さを引き起こす可能性があります。こうした問題はコストの増加や作業の遅延につながります。チームは工具に損傷がないか頻繁に点検し、破損したり鈍くなったりした工具は速やかに交換する必要があります。また、作業中は工具の動作状態を注意深く観察することも重要です。工具を良好な状態に保つことで、工程がスピードアップし、より良質な部品を作ることができます。

ヒント: チームは作業を容易にし、熟練した製造業者を選択することでコストを節約できます。

板金加工は多くの産業で利用されています。この工程によって、金属は人々が毎日使う製品へと変化します。

自動車会社は多くの自動車部品の板金加工を必要としています。ボディパネル、フレーム、その他の部品の製造に板金加工が用いられています。アルミニウムは軽量であるため、多く使用されています。車が軽量化されると、ガソリン使用量と大気汚染物質の排出量が削減されます。工場では、部品をより速く、より高品質に製造するために、最新の機械やロボットを導入しています。

自動車の金属加工における大きな変化は次のとおりです。

車を軽くするためにアルミニウムがより多く使用される

より硬い形状は車の安全性を高め、見た目も良くする

電気自動車に金属を成形する新しい方法が使用される

市場規模は2024年の1332億9000万ドルから2029年には1550億5000万ドルに成長すると予測される。

企業は強力なサプライチェーンと新たな安全機能を求めている

これらの変化は、金属加工が今日の自動車製造において非常に重要であることを示しています。

建設業者は、建物を強固にし、長持ちさせるために板金加工を活用します。金属製の梁、パネル、そして支柱は、建物の安全性を維持するのに役立ちます。建物によっては、ほぼすべての部分に金属が使用されています。この工程により、建設業者はそれぞれの作業に合わせて特別な板金や部品を製造することができます。

建物内で金属で作られる物には次のようなものがあります。

屋根と外壁

雨樋と縦樋

HVACダクト

建築用パネル

鉄骨フレーム部品

建設業者が金属を選ぶのは、強度と見た目の良さが理由です。金属部品は建物を天候から守り、長年の耐久性を保ちます。

電子機器メーカーは、様々な理由で板金加工を活用しています。この工程により、部品はしっかりとフィットし、長持ちします。

以下の表は、電子機器において金属加工がなぜ重要なのかを示しています。

利点 | 説明 |

|---|---|

精度 | 電子機器用の精密部品を製造 |

耐久性 | 製品を長期間使用し続ける |

カスタマイズ | 各プロジェクトに合わせた特別なデザインが可能 |

熱管理 | デバイスの熱制御に役立ちます |

軽量でコンパクト | 現代のガジェット用の小型軽量部品を製造 |

美しい仕上げ | 見た目を良くし、錆を防ぐコーティングを追加します |

板金加工は、電子機器会社が安全で、強度があり、見た目も美しい製品を作るのに役立ちます。

板金加工には、強固で精密な製品を作るための多くの工程があります。それぞれの工程が、それぞれの方法で製品の質を高めています。

ステップ | 品質への貢献 |

|---|---|

ブループリントの操作 | 計画がエンジニアの希望に合致していることを確認します。 |

図面の最終決定 | 部品がどの程度の力に耐えられるかを確認します。 |

金属加工 | 金属を適切なサイズに成形します。 |

製品仕上げ | 製品をユーザーが使用できるように準備します。 |

各工程を理解することで、作業員は適切な材料を選ぶことができます。また、金属を最適な方法で切断し、部品を正しく組み立てることにも役立ちます。これにより、作業が迅速化され、コストが削減され、製品の性能が向上します。さらに詳しく知りたい方は、新しい方法や設計アイデアに関する簡単なガイドや動画をご覧ください。

伝言を残す

WeChat/Whatsappにスキャン :