工業製造の世界では、設計ファイルと完成品の間には予期せぬエンジニアリング上の課題がしばしば生じます。調達マネージャーや製品エンジニアにとって、最も重要なのは金属切削加工ができるベンダーを見つけることだけではありません。厳格な公差と材料選定が最終製品のライフサイクルにどのような影響を与えるかを理解しているパートナーを見つけることです。

工場に高電圧スイッチギアを展開する場合でも、沿岸の砂漠にエネルギー貯蔵システムを設置する場合でも、ハードウェアの整合性は製造プロセスの精度に完全に依存します。

最も頻繁に発生する問題の1つは 板金筐体製造 許容誤差の積み重ね管理が不十分なことが問題です。単一の部品であれば、+/- 0.2mmの偏差は無視できる程度に思えるかもしれません。しかし、複数の部品で構成されるサーバーラックやモジュール式制御キャビネットを組み立てる場合、これらの偏差は蓄積されていきます。

ベンダーが ISO 2768-m (またはより厳格な) 標準に厳密に従わない場合、下流への影響はコストがかかります。

組み立て時間の増加: 技術者は、端をやすりで削ったり、穴を無理やり合わせたりするのに何時間も費やします。

侵害された IP 評価: 溶接や曲げの継ぎ目に隙間があると湿気が浸入し、屋外の電子機器にとって致命的になります。

熱効率の悪さ: シャーシとヒートシンクの接触が悪いと放熱効率が低下します。

以下は、標準製造公差と精密製造公差の比較と、それらが組み立て効率に与える影響です。

| 許容差基準 | 典型的なアプリケーション | 製造方法 | アセンブリの影響 |

| +/- 0.5 mm | 一般的な括弧、シンプルなボックス | プラズマ/標準パンチング | 複雑なアセンブリでは位置ずれが発生するリスクが高くなります。 |

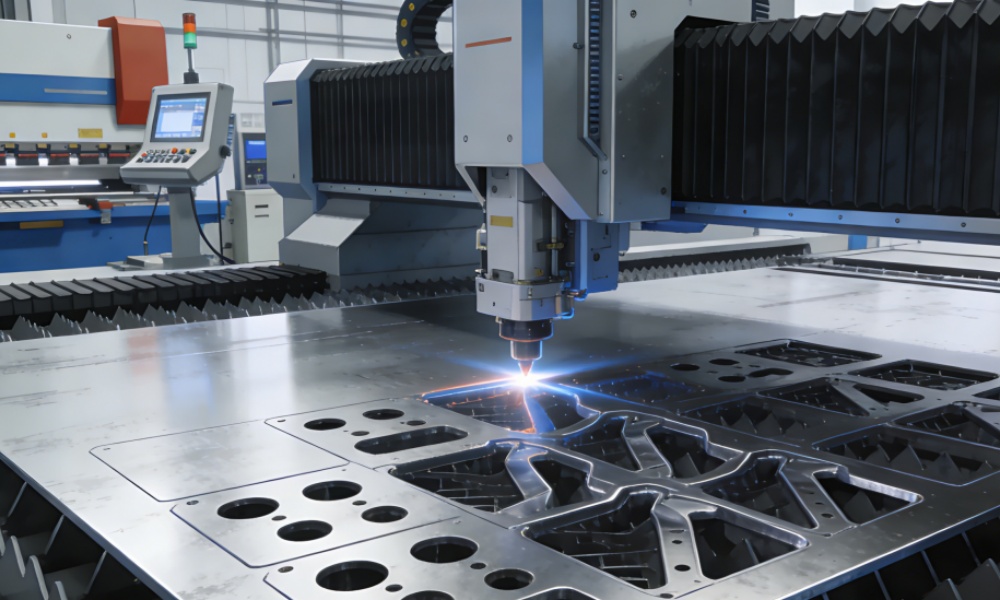

| +/- 0.1 mm | カスタムシートメタルシャーシ | レーザー切断/CNC曲げ | シームレスフィット。組み立て作業を約 30% 削減します。 |

| +/- 0.05 mm | 航空宇宙/医療用エンクロージャ | 高精度レーザー加工 | 完全な互換性があり、やり直しは一切不要です。 |

高密度実装に必要な±0.1mmの基準を達成 カスタムシートメタルシャーシ 角度測定システムを備えた自動曲げセンターが必要です。これらのシステムは、金属のスプリングバックをリアルタイムで自動補正し、材料のバッチ変動に関わらず、90度曲げが正確に90度になることを保証します。

屋内の電子機器から 屋外用バッテリーエンクロージャエンジニアリングの要件は「適合」から「生存」へと劇的に変化します。エネルギー貯蔵システムは、遠隔地の太陽光発電所、EV充電ステーション、汚染度の高い工業地帯など、過酷な環境に設置されることがよくあります。

筐体の耐用年数は、材質の選択によって2年か20年かが決まります。多くのプロジェクトは、仕様書で特定の環境腐食性カテゴリー(C3、C4、またはC5)を考慮せずに「標準炭素鋼」と指定されているために失敗します。

耐食性に関する比較データ:

電気亜鉛メッキ鋼(SECC): 屋内使用に適しています。屋外で使用する場合、粉体塗装を施していても、湿度の高い気候では24~36ヶ月以内にエッジ腐食が始まります。

アルミニウム5052/6061: 優れた強度対重量比。自然に保護酸化層を形成します。放熱性は優れていますが、ひび割れを防ぐため、慎重な溶接が必要です。

ステンレス鋼304/316L: 屋外バッテリーエンクロージャのゴールドスタンダード。原材料費は炭素鋼の3~4倍高くなりますが、10年間のメンテナンス費用はほぼゼロです。

設置環境に応じて、次の材質と仕上げの組み合わせをお勧めします。

| 環境 | 推奨素材 | 表面処理 | 予想寿命 |

| 屋内 / 空調完備 | 冷間圧延鋼(SPCC) | 粉体塗装(60~80μm) | 15歳以上 |

| アウトドア / アーバン | ジンテック/亜鉛メッキ鋼 | 亜鉛プライマー + ポリエステルパウダー | 10~15歳 |

| 屋外 / 沿岸(高塩分) | ステンレス鋼316L | 不動態化 / ブラシ仕上げ | 20年以上 |

当社のポートフォリオに掲載されている精密高圧ケーブルボックスや気密エアチャンバーボックスのような製品では、従来の手溶接では不十分な場合が多くあります。手溶接では加熱領域が不均一になり、反りが生じます。これは、製品に必要な平坦性を維持する上で悪夢です。 カスタム シート メタル シャーシ バックプレーン。

現代の板金筐体製造では、ロボットレーザー溶接が活用されています。この技術は、高付加価値部品に明確な利点をもたらします。

低熱入力: レーザー溶接は、熱影響部(HAZ)を狭くすることで、熱変形を最小限に抑えます。これは、薄板ステンレス鋼(1.0mm~1.5mm)の溶接において非常に重要です。

気密シール: IP66 または IP67 定格を必要とするバッテリー ボックスの場合、連続レーザー溶接により均一で非多孔性の継ぎ目が提供され、過剰なシリコン シーラントを必要とせずに水やほこりの侵入を防ぎます。

美学: 溶接ビードは滑らかで、研磨が最小限で済むため、表面コーティングの完全性が維持されます。

製造において見落とされがちな側面の一つは、製造方法が熱管理をどのようにサポートしているかです。カスタムシートメタルシャーシには、電源、CPU、インバータなどの発熱部品が収納されることがよくあります。

製造業者は、シートを変形させることなく複雑な通気孔パターンを形成できる必要があります。クラスターツールを備えたタレットパンチプレスを使用することで、構造的な剛性を維持しながら、高密度の六角形の穿孔パターン(通気孔面積60%)を形成できます。レーザーカッティングは精度が高いものの、数千もの小さな穴をあけるには時間がかかりすぎる場合があります。そのため、通気孔形成にはパンチング加工、輪郭形成にはレーザー加工というハイブリッドな手法が、シャーシの大量生産において最も費用対効果の高いソリューションとなることがよくあります。

メーカーを信頼するには、品質保証(QA)プロトコルを可視化する必要があります。寸法は正しくてもコーティング密着性試験に合格しなければ、それは不合格品です。

屋外用バッテリーエンクロージャの場合、重要な品質チェックは塩水噴霧試験(ASTM B117)です。信頼できるメーカーであれば、この試験を社内または第三者機関の試験機関に委託して実施する必要があります。

産業用エンクロージャの標準QCプロトコル:

入荷材料チェック: 厚さと化学組成を確認します。

初回品目検査 (FAI): すべての重要な寸法と穴の位置の CMM (座標測定機) による検証。

プロセス検査: 曲げ角度と溶接の溶け込みをリアルタイムで監視します。

テストを終了:

コスト削減は、材料の節約ではなく、設計最適化(DFM)によって実現されるべきです。例えば、非構造部品の溶接をリベット接合に置き換えることで、人件費を20%削減できます。同様に、未加工の金属板に効率的に組み付けられる部品を設計することで、不良率を低減できます。

製造パートナーと契約する際は、生産開始前にDFMレポートを依頼してください。事前にDFMレポートをレビューすることで、深くて狭いスロット、標準外の穴サイズ、不可能な曲げ半径など、コストを不必要に押し上げる要因を特定し、設計を修正することで、より安価で迅速な生産が可能になります。

伝言を残す

WeChat/Whatsappにスキャン :