板金加工とは、平らな金属板を成形して有用な部品や製品を作る工程です。この工程は、自動車、建設、電子機器など、多くの産業で使用される製品の製造に役立っています。板金加工の主な目的は、生の金属板を特定の形状とサイズの完成品にすることです。作業員は様々な工具や機械を用いて金属を切断、曲げ、接合します。現代の工場では、多くの場合、 CNC板金加工ソリューション 速度と精度を向上させるためです。

板金加工のプロセスは通常、次の手順に従います。

設計図を生成する

図面を最終決定する

金属を加工する

製品を完成させる

各工程において、最終製品が必要な設計および品質基準を満たすことが保証されます。板金加工により、企業は強度、軽量性、そしてカスタムメイドの部品を迅速に製造できます。

注:板金加工は、小規模生産から大規模生産まで幅広く対応しています。そのため、多くのプロジェクトにおいて柔軟な選択肢となります。

板金には様々な形状があります。最も一般的な種類は、平板、エンボス加工、有孔板です。平板は滑らかで均一な表面です。エンボス加工された板は、凹凸のあるデザインが特徴です。有孔板には、穴や模様が入っています。これらの形状は、板金加工においてそれぞれ異なる用途で使用されます。

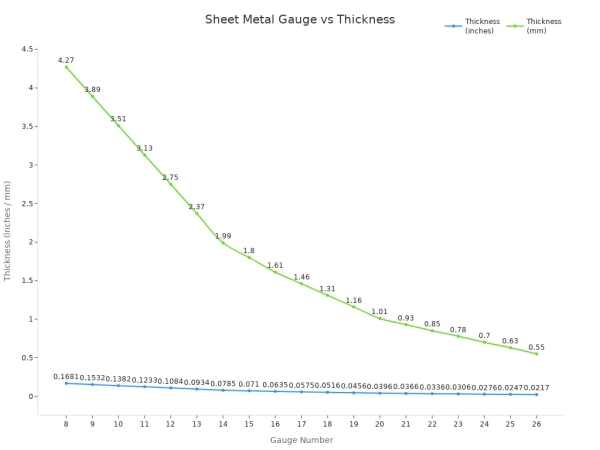

板金の厚さは重要です。最終製品の強度と柔軟性に影響を与えます。以下の表は、一般的な板金ゲージと、その厚さ(インチとミリメートル)を示しています。

|

ゲージ |

厚さ(インチ) |

厚さ(mm) |

|---|---|---|

|

8 |

0.1681 |

4.27 |

|

10 |

0.1382 |

3.51 |

|

12 |

0.1084 |

2.75 |

|

14 |

0.0785 |

1.99 |

|

16 |

0.0635 |

1.61 |

|

18 |

0.0516 |

1.31 |

|

20 |

0.0396 |

1.01 |

|

22 |

0.0336 |

0.85 |

|

24 |

0.0276 |

0.70 |

|

26 |

0.0217 |

0.55 |

板金加工では、厚さ約0.15mmから10mmの板材を使用します。薄い板は曲げやすく、厚い板は強度が増します。どちらを選ぶかは、プロジェクトのニーズによって異なります。

板金加工には多くの工程があります。各工程で、原材料の板金が完成品へと変化します。工程には、設計と計画、切断と打ち抜き、曲げと成形、接合と組み立て、そして仕上げが含まれます。各工程では、適切な結果を得るために、特別な工具と方法が用いられます。

設計と計画は最初のステップです。エンジニアとデザイナーは各部品の設計図を作成します。CADソフトウェアを使用してモデルを構築します。人気のプログラムには、Alibre、Onshape、FreeCAD、Fusion 360などがあります。これらのツールは、製造しやすい部品の設計に役立ちます。

この段階では、デザイナーは次の重要なことを考えます。

曲げ余裕を含め、切断と曲げのためのスペースを残します。

特に溶接が必要な場合は、金属の厚さを確認してください。

部品が利用可能なツールに適合していることを確認します。

コストを抑えるために難しすぎる設計は避けてください。

部品がぴったりフィットするように、許容範囲を追加します。

適切な計画を立てることで、間違いを防ぎ、資材を節約できます。

計画後、作業員は金属板を切断し、打ち抜きます。この工程で金属を適切なサイズと形状に成形します。金属の切断と打ち抜きにはいくつかの方法があります。以下の表は、主な方法、それぞれの効果、そして利点を示しています。

|

技術 |

説明 |

利点 |

|---|---|---|

|

CNCパンチング |

特殊な工具と力を使用して金属に穴や切り抜きを作ります。 |

生産が速く、繰り返しパターンにも柔軟に対応します。 |

|

レーザー切断 |

強力なビームを使用して、きれいで正確な形状をカットします。 |

無駄が少なく、多くの金属で複雑なパターンをカットできます。 |

|

プラズマ切断 |

チャージされたガスを使用して厚い金属を素早く溶かします。 |

切断が速く、強度の高い部品に適していますが、レーザーほど正確ではありません。 |

|

ウォータージェット切断 |

研磨剤入りの高圧水を使用し、熱を加えずに切断します。 |

熱によるダメージがなく、工具を交換せずにさまざまな厚さを切断できます。 |

レーザー切断は非常に正確で高速です。40mmの鋼板を、バンドソーなどの従来の方法よりもはるかに速く切断できます。しかし、レーザー切断機は高価で、非常に厚い金属には適さない場合があります。従来の切断方法はコストが低いですが、細かい形状を加工できない場合があります。

次は曲げと成形です。作業員は機械を用いて金属を角度や曲線、その他の形状に成形します。曲げは、ブラケット、箱、フレームなどを作る際に必要です。以下の表は、一般的な曲げと成形の方法をまとめたものです。

|

技術 |

説明 |

アプリケーション |

|---|---|---|

|

V曲げ |

V字型のダイとパンチを使用して金属に角度を付けます。 |

板金の一般的な曲げ加工。 |

|

ロール曲げ |

ローラーを使用して金属を曲面状に曲げます。 |

長い板金部品を曲げる。 |

|

回転曲げ |

回転パンチを使用して金属を 90 度以上の角度で曲げます。 |

大型で厚手の部品を製作します。 |

|

エッジ曲げ |

ワイピングダイスを使用して金属の端面のみを曲げます。 |

屋根の縁部分を製作中。 |

成形方法はいくつかの要素によって決まります。生産量は重要です。スタンピングなどの大量生産方法は、最初はコストがかかりますが、大量生産になるとコストが安くなります。材料の種類や部品の設計も選択に影響します。適切な方法を選択することで、コストを抑え、高い品質を維持できます。

成形後、作業員は金属部品を接合します。板金加工では、様々な接合方法が用いられます。

溶接: 熱と圧力を利用して強力で永続的な結合を作ります。

リベット接合: ファスナーを使用して部品を結合し、分解できるようにします。

クリンチング: 冷間成形を使用して、熱や余分なものを使用せずにシートを結合します。

接着接合:良好な接触と汚れからの保護のために接着剤を使用します。

溶接は最も強力で、強固なものを作るのに最適です。リベット接合は、部品を分解する必要がある場合や、異なる材料を接合する場合に適しています。クリンチ接合と接着接合は、熱を使わずに強固な接合を実現します。

|

方法 |

強さ |

応用 |

|---|---|---|

|

溶接 |

85~100%のベース材料強度、永久結合 |

建設プロジェクト、大規模な製造業の雇用 |

|

リベット留め |

60~80%の強度、予測可能な破損モード |

飛行機、修理、外れたジョイント |

接合方法は、必要な結合の強さとプロジェクトの種類によって異なります。

仕上げは最後の工程です。製品の見た目を良くし、長持ちさせ、機能性を高めます。一般的な仕上げ方法は以下の通りです。

研削

研磨またはバフ研磨

電解研磨

絵画

粉体塗装

爆破

ブラッシング

粉体塗装と塗装は色を添え、錆から守ります。研磨と研磨は表面を滑らかにします。電解研磨は傷を取り除き、表面を美しくします。ブラスト加工はマットな質感を与えます。これらの加工により、製品はより美しく、より強固なものになります。

仕上げは製品の外観を美しくし、錆、化学物質、傷から保護します。優れた仕上げは製品の価値を高め、本来の機能を効果的に発揮するのに役立ちます。

板金加工では、これらのすべての工程を経て、未加工の金属板を優れた完成品へと仕上げます。各工程を丁寧に作業することで、強度、精度、そして美しい仕上がりが保証されます。

板金加工では様々な板金が使用されます。これらの金属は、強固で有用な製品の製造に役立ちます。最も一般的な板金は、鋼、アルミニウム、銅、真鍮です。それぞれの金属には、特定の用途に応じた特殊な特性があります。ほとんどの板金の厚さは0.15mmから10mmです。

鋼板は板金加工において最も多く使用されています。強度が高く、耐久性に優れています。工場では軟鋼、ステンレス鋼、亜鉛メッキ鋼板が使用されています。これらの鋼板は、自動車パネル、家電製品、建築資材に適しています。鋼板の厚さは通常0.5mmから6mmです。工場では0.02インチから0.250インチの厚さの鋼板が使用されています。

|

鋼種 |

降伏強度 |

硬度 |

延性 |

溶接性 |

加工性 |

耐食性 |

|---|---|---|---|---|---|---|

|

S235 |

低い |

柔らかい |

高い |

簡単 |

適度 |

適度 |

|

S275 |

適度 |

適度 |

適度 |

簡単 |

適度 |

適度 |

|

S355 |

高い |

高い |

適度 |

適度 |

高い |

低い |

鋼板は製品を強く長持ちさせます。曲げたり溶接したりしやすいため、多くの作業に役立ちます。

アルミニウム板は軽量で錆びません。航空機、自動車、建物などに使用されています。アルミニウム板には、6061や5052といった合金が使用されることが多く、厚さは他の金属板とほぼ同じです。アルミニウム板は成形やリサイクルが容易です。

|

アドバンテージ |

説明 |

|---|---|

|

軽量 |

アルミニウムはスチールよりもはるかに軽いので、使いやすいです。 |

|

耐腐食性 |

アルミニウムには錆びないようにする層があります。 |

|

耐久性 |

アルミ板は傷つきにくいので長持ちします。 |

|

電気伝導性 |

アルミニウムは電気をよく通すので、電気部品に使われます。 |

|

リサイクル可能 |

アルミニウムはリサイクル可能で、強度も維持されます。 |

板金加工では他の金属も使用されます。銅板は電気伝導性が高く、電線やパイプに使用されます。真鍮板は見た目が美しく、装飾や金具に使用されます。ステンレス鋼板は錆びないため、キッチンや船舶に使用されます。チタン板は強度と軽量性に優れているため、航空機や医療機器に使用されます。

鋼鉄とアルミニウム以外の一般的な板金:

銅: 電気工事や配管工事に適しています。

真鍮:装飾や配管部品などに使用されます。

ステンレス鋼: 食品、船舶、医療製品に使用されます。

チタン:飛行機や医療機器に使用されます。

適切な板金材の選択はプロジェクトによって異なります。それぞれの金属には、板金加工において特別な利点があります。

板金加工では、平らな板材を加工するために様々な方法が用いられます。それぞれの方法は、様々な用途に適した、強固で精密な部品の製造に役立ちます。

作業員が最初に行うのは切断です。機械が金属板を必要な形状とサイズに切断します。一般的な切断方法には、レーザー切断、プラズマ切断、ウォータージェット切断、CNCパンチングなどがあります。これらの方法には多くの利点があります。

|

アドバンテージ |

説明 |

|---|---|

|

低コスト |

ツールとセットアップにかかる費用を節約でき、小規模または大規模な作業に適しています。 |

|

高精度と正確性 |

精密な測定で細かい形状を作り、きれいなカットを実現します。 |

|

自動化とCNC制御 |

機械と連携し、ミスを減らし、部品を同一にします。 |

|

スピードと効率 |

従来の方法よりも高速で、より多くの作業を常に実行できます。 |

|

汎用性 |

さまざまな金属や厚さに対応し、さまざまな用途に適合します。 |

レーザー切断は非常に高速かつ正確です。ウォータージェット切断は厚い金属や熱に弱い金属に適しています。CNCパンチングは穴あけや模様を素早く加工できます。

成形とは、切断された金属を曲げたり形を整えたりすることです。作業員はプレス機、金型、ローラーを用いて板金を成形します。成形に適した方法には以下のようなものがあります。

ハイドロフォーミング: 複雑な形状に液体圧力を使用します。

エンボス加工: 金属にテクスチャを作成します。

深絞り:深い形状を作ります。

スタンピング:金属板をきれいにカットして成形します。

電磁成形:磁石を使用して金属に触れることなく成形します。

ハイドロフォーミングは、軽量で硬い形状の部品を製造します。スタンピングは自動車部品や電子部品に用いられます。エンボス加工は、外観やグリップにデザイン性を加えます。

接合とは、金属片を組み立てて強固な構造物を作ることです。板金加工では、様々な接合方法が用いられます。

|

参加プロセス |

利点 |

制限事項 |

|---|---|---|

|

溶接 |

強力な接着力があり、厚い金属にも適しています |

スキルが必要で、費用も高くなる可能性がある |

|

リベット留め |

非常に強く、長持ちし、揺れが止まります |

金属の両面に届く必要がある |

|

接着剤 |

異なる金属を接着、軽量 |

高温には適さない |

|

メカニカルファスナー |

組み立てや分解が簡単で便利 |

重量が増す可能性があり、緩む可能性があります |

MIG溶接、TIG溶接、スポット溶接などの溶接方法は、強固な接合を実現します。リベット接合は、航空機など振動する部品に適しています。接着剤やファスナーは、異なる金属を接合したり、修理に役立てたりします。

表面処理により、金属部品の外観が向上し、寿命が長くなります。一般的な仕上げ方法としては、粉体塗装、電着塗装、亜鉛メッキ、ダクロメット、陽極酸化処理などがあります。

|

表面仕上げ |

耐食性 |

コーティングの厚さ |

耐摩耗性 |

|---|---|---|---|

|

粉体塗装 |

正しく行えば錆びを防げますが、正しく行わなければ錆びることがあります |

35~200µm、塗料よりも厚い |

表面が硬く、傷がつきにくい |

|

電着塗装 |

錆をしっかり防ぐ |

12~30µm、均一な厚さ |

長持ちする |

|

亜鉛メッキ |

金属を覆うことで保護する |

5~25µm、細かい部分に最適 |

非常にタフ |

|

ダクロメット |

錆や化学物質をブロック |

5~7.6µm、塗装可能 |

化学薬品や傷に強い |

|

陽極酸化処理 |

濡れた場所に最適 |

0.5~150µm |

硬くてすぐに摩耗しない |

仕上げは、金属を錆、化学物質、傷から守ります。粉体塗装と陽極酸化処理は、金属に色を添え、強度を高めます。亜鉛メッキとダクロメットは、錆びにくい箇所の防錆に役立ちます。

ヒント: 板金加工で最適な方法を選択すると、製品の強度、見栄え、寿命が長くなります。

多くの企業が重要な製品の製造に板金加工を利用しています。農家はトラクターや鋤用のカスタム金属部品を必要としています。鉄道業界では、列車や線路に強固な金属部品を使用しています。航空宇宙企業は、飛行機や衛星用の正確な金属形状を必要としています。自動車メーカーは、車体やエンジン部品に板金加工を利用しています。製薬会社は、実験器具用のクリーンな金属を必要としています。石油・ガス会社は、板金製のパイプ、プラットフォーム、ツールを使用しています。電子機器・通信会社は、金属製のケースやコネクタを使用しています。食品サービス会社や空調設備会社は、厨房機器や冷却システムに金属を必要としています。配管、医療、コンピューター、軍事、倉庫、建設分野でも、多くの製品に板金加工が使用されています。

石油・ガス業界では、板金加工によって石油の採取や洗浄用のパイプ、プラットフォーム、機器などが作られます。

板金加工は様々な製品を生み出します。フォーク、ナイフ、スプーンなどの調理器具は金属板から作られています。建設業者は特注の螺旋階段や鉄骨建物を使用しています。病院では金属製の手術器具や手術台が必要です。農家は金属製のトラクターや鋤を使用しています。飛行機、トラック、バスには安全性と強度を確保するために金属部品が必要です。橋梁や下水道システムにも金属部品が使用されています。冷蔵庫やストーブなどの家電製品も板金加工で作られています。

キッチン用品

螺旋階段

鉄骨建物

手術器具

トラクターとプラウ

飛行機、トラック、バス

橋梁と下水道

冷蔵庫とストーブ

板金加工は、他の製造方法に比べて多くの利点があります。主な利点は以下の表のとおりです。

|

利点 |

説明 |

|---|---|

|

費用対効果 |

資源を有効に活用することで材料を節約し、コストを削減します。 |

|

精度と一貫性 |

専用機械とCADを使用して、部品を正確かつ均一に製造します。 |

|

迅速な対応 |

製品をより早く完成させ、素早いテストに役立ちます。 |

|

素材の多様性 |

多くの金属および非金属に使用でき、さまざまな用途に使用できます。 |

|

環境への配慮 |

エネルギーと廃棄物を削減し、リサイクルをサポートすることで地球に貢献します。 |

|

カスタマイズとデザインの柔軟性 |

詳細な設計を作成し、さまざまなニーズに合わせて迅速に変更することができます。 |

板金加工は、強度、精度、そしてカスタムメイドの部品を製造することで、多くの産業に貢献しています。技術の進歩に伴い、より多くの機会が生まれています。多くの企業が現在、板金加工を選択しています。 精密板金部品製造 効率性を向上させ、競争上の優位性を獲得します。

企業はプロジェクトに何が必要かを考え、熟練した製造業者に相談して支援を求めるべきです。そうすることで、両者は円滑に連携し、プロジェクトに最適な部品を調達できるようになります。

伝言を残す

WeChat/Whatsappにスキャン :